激光切割铝、铜等高反射材料:这些操作要点与安全注意事项必看

在金属加工领域,铝、铜等高反射材料因轻量化、导电性好等优势应用广泛,但这类材料对激光的高反射特性,使激光切割过程存在特殊风险。据行业安全报告显示,高反射材料切割引发的设备损坏事故占激光切割事故总量的 23%,操作人员灼伤风险也明显高于普通材料切割。掌握科学的操作要点与安全防护措施,既是保障生产安全的关键,也是提升加工质量的前提。

高反射材料切割的关键操作要点

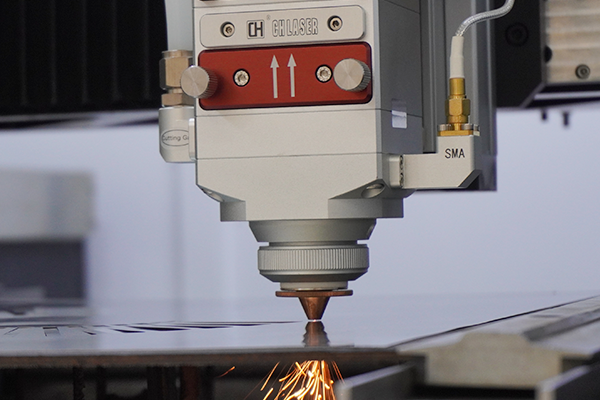

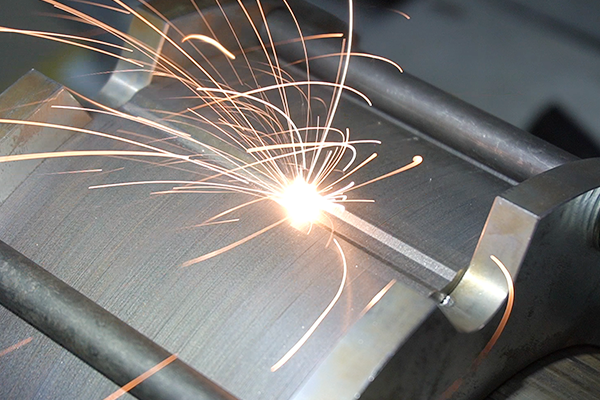

激光类型与参数适配是首要前提。需选用针对高反射材料设计的光纤激光切割机,其波长更易被材料吸收,减少反射能量。切割前需根据材料厚度精确调整激光功率、切割速度与焦点位置:功率需控制在材料适配范围内,避免过高导致反射加剧;切割速度需匹配功率,过快易造成切割不彻底,过慢则增加反射时间;焦点位置通常设置在材料表面或稍下方,提升能量利用率,降低反射概率。

辅助气体选择与压力调节同样关键。应使用高纯度氮气或氧气作为辅助气体,氮气可减少材料氧化,氧气能提升切割效率,且气体纯度需达 99.99% 以上,避免杂质影响切割质量与反射控制。气体压力需根据材料厚度调整,确保气流稳定覆盖切割区域,既能吹走熔渣,又能辅助控制反射激光的扩散路径。

材料预处理与固定不可忽视。切割前需清理材料表面的油污、氧化层与杂质,避免杂质吸收激光能量产生局部高温,加剧反射风险。材料固定需采用专门夹具,确保切割过程中无位移,防止因材料晃动导致激光焦点偏移,引发反射能量波动。

高反射材料切割的安全防护重点

设备防护系统检查是基础。开机前需确认激光切割机的防护罩完好无损,防护玻璃符合高反射激光防护标准,能有效阻挡反射激光外泄。设备需配备专门的激光反射收集装置,避免反射激光直接照射设备内部部件,造成镜片损坏或电路故障。同时检查急停按钮、激光联锁装置功能正常,确保突发情况可快速切断激光源。

操作人员防护措施必须到位。需穿戴专业的激光防护眼镜,其防护波长需与切割机激光波长匹配,避免反射激光灼伤眼睛。操作时需佩戴阻燃手套,防止材料高温边缘或熔渣烫伤手部,同时穿着紧身工作服,避免衣物卷入设备或接触高温材料。

作业环境安全管控需强化。切割区域需设置警示标识,禁止非操作人员靠近,避免反射激光误伤他人。工作台上需铺设防火隔热垫,防止熔渣掉落引发火灾,同时配备干粉灭火器等消防设备,应对可能的火情。切割产生的金属粉尘需通过专门排烟系统排出,保持作业环境空气流通,减少粉尘对人体与设备的影响。

后续检查与维护不能忽视

每次切割完成后,需及时清理设备内部的熔渣与粉尘,检查激光镜片、切割头等部件是否有损伤或反射痕迹,若发现镜片磨损、表面有灼痕,需及时更换或修复,避免影响后续切割安全。定期对设备的激光反射防护系统进行检测,确保防护性能达标,同时记录每次切割的参数与安全情况,形成完整的安全管理档案。

激光切割高反射材料虽存在特殊风险,但只要严格遵循操作要点与安全规范,就能有效规避风险,保障生产安全。随着高反射材料在新能源、航空航天等领域的应用日益广泛,相关企业更应重视操作与安全管理,通过专业培训提升操作人员技能,完善安全防护体系,推动金属加工行业安全、高效发展。

复制成功

×

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~